随着科技的不断进步,非晶铁芯逐渐进入电力变压器、感应器等电气设备领域。非晶铁芯是一种由快速冷却工艺制成的金属材料,因其独特的非晶态结构,使得它在减少铁损、提高能效等方面具有突出表现。任何一种材料都有其局限性,非晶铁芯也不例外。本文将详细分析非晶铁芯的缺点,以及它们在实际应用中的影响。

一、生产成本高

非晶铁芯的制作过程相对复杂,通常需要通过快速冷却液态金属的工艺,将金属在极短时间内降温,形成无序的原子排列结构。这种生产工艺使得非晶铁芯的制造成本高于传统的硅钢铁芯。虽然非晶铁芯在降低铁损方面表现出色,但其高昂的初期投资成本仍然是很多企业在选择材料时的一个重要考虑因素。尤其是在中小型设备中,成本因素对最终选择的影响尤为突出。

二、机械强度较低

非晶铁芯在机械强度上存在较为明显的短板。由于非晶合金的独特原子结构,它的脆性相对较大,容易在外力或冲击下发生破裂。这对于需要经受复杂工况或振动频繁的设备来说,可能是一个致命缺陷。相比之下,传统的硅钢铁芯在结构强度和抗冲击性上表现得更加可靠。因此,在某些需要较高机械性能的应用场景中,非晶铁芯的使用受到了一定的限制。

三、磁导率变化较大

非晶铁芯的磁导率容易受到温度和环境因素的影响,尤其在高温环境下,磁性能会出现较大的波动。这一点在实际应用中可能会导致设备运行的不稳定性。传统硅钢铁芯相对来说在各类环境下的磁导率变化较小,性能更加稳定。因此,在环境较为严苛的场合,选择非晶铁芯需要特别谨慎考虑。

四、加工难度大

非晶铁芯的另一个主要缺点是其加工难度较大。由于其材料脆性高,非晶合金在剪切、冲压和组装过程中容易产生裂纹或损坏。这不仅增加了加工的难度,还可能导致在制造过程中产生较高的废品率,从而进一步提高了生产成本。非晶铁芯通常需要特殊的包覆处理,以防止材料在使用过程中被损坏,这无疑又增加了制造工序的复杂性。

五、尺寸和形状限制

由于非晶合金的制作工艺较为特殊,它的铁芯通常只能制成较薄的带状材料。这种带状结构虽然有利于减小涡流损耗,但也限制了非晶铁芯在尺寸和形状上的多样化选择。相较于传统硅钢铁芯,非晶铁芯在设计上显得不够灵活,难以适应某些特殊需求。这种尺寸和形状上的局限性,可能使得它在某些设备中无法完全替代传统铁芯。

六、温度性能不佳

在高温下,非晶铁芯的铁损会显著增加,且其磁导率表现也会随温度的升高而下降。这意味着在高温工作环境中,非晶铁芯的能效会大打折扣,难以达到预期的节能效果。相比之下,传统硅钢铁芯在高温下的性能相对更加稳定。因此,针对一些对温度要求较高的电力设备,非晶铁芯可能并不是最佳选择。

七、市场接受度较低

虽然非晶铁芯在理论上具备许多优点,但由于上述缺点,尤其是生产成本和加工难度的影响,市场上对非晶铁芯的接受度仍然较低。很多企业仍然选择使用成熟的硅钢铁芯技术,认为它更加经济可靠。这也导致了非晶铁芯在推广和应用过程中面临较大的挑战。

尽管非晶铁芯在电力变压器和其他设备中表现出了优异的节能效果,但其缺点如生产成本高、机械强度低、加工难度大等问题,仍限制了它的广泛应用。与传统铁芯相比,非晶铁芯在某些特定场景下具有不可替代的优势,但在许多方面,传统硅钢铁芯仍然是更具性价比的选择。因此,企业在选择铁芯材料时,需综合考虑成本、性能和实际应用需求,找到最佳的解决方案。

英雄不问出处,文章要问来源于何处。

简体中文

简体中文 繁體中文

繁體中文 English

English Nederlands

Nederlands Français

Français Русский язык

Русский язык Polski

Polski 日本語

日本語 ภาษาไทย

ภาษาไทย Deutsch

Deutsch Português

Português español

español Italiano

Italiano 한어

한어 Suomalainen

Suomalainen Gaeilge

Gaeilge dansk

dansk Tiếng Việt

Tiếng Việt Pilipino

Pilipino Ελληνικά

Ελληνικά Maori

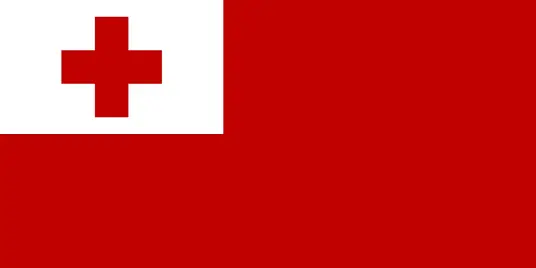

Maori tongan

tongan ᐃᓄᒃᑎᑐᑦ

ᐃᓄᒃᑎᑐᑦ ଓଡିଆ

ଓଡିଆ Malagasy

Malagasy Norge

Norge bosanski

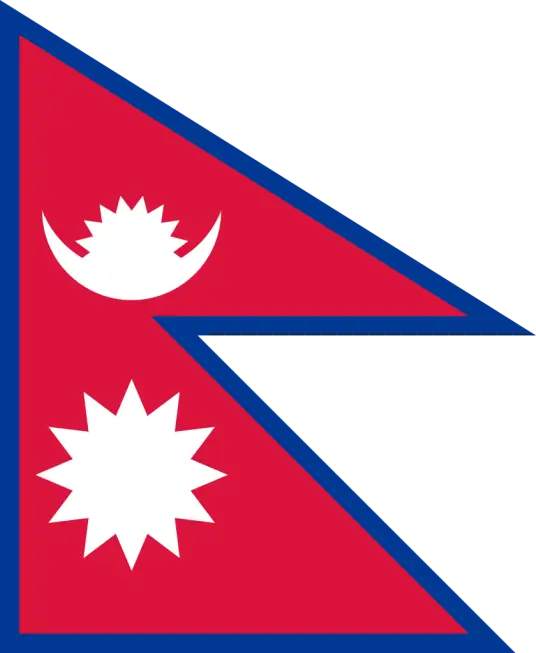

bosanski नेपालीName

नेपालीName čeština

čeština فارسی

فارسی हिंदी

हिंदी Kiswahili

Kiswahili ÍslandName

ÍslandName ગુજરાતી

ગુજરાતી Slovenská

Slovenská היברית

היברית ಕನ್ನಡ್Name

ಕನ್ನಡ್Name Magyar

Magyar தாமில்

தாமில் بالعربية

بالعربية বাংলা

বাংলা Azərbaycan

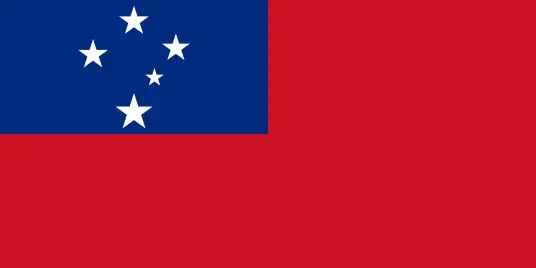

Azərbaycan lifiava

lifiava IndonesiaName

IndonesiaName Lietuva

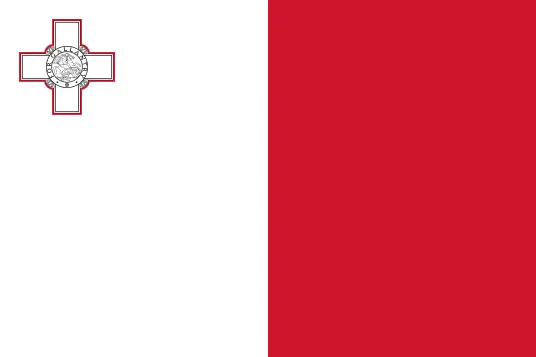

Lietuva Malti

Malti català

català latviešu

latviešu УкраїнськаName

УкраїнськаName Cymraeg

Cymraeg ກະຣຸນາ

ກະຣຸນາ తెలుగుQFontDatabase

తెలుగుQFontDatabase Română

Română Kreyòl ayisyen

Kreyòl ayisyen Svenska

Svenska հայերեն

հայերեն ဗာရမ်

ဗာရမ် پښتوName

پښتوName Kurdî

Kurdî Türkçe

Türkçe български

български Malay

Malay मराठीName

मराठीName eesti keel

eesti keel മലമാലം

മലമാലം slovenščina

slovenščina اوردو

اوردو አማርኛ

አማርኛ ਪੰਜਾਬੀName

ਪੰਜਾਬੀName albanian

albanian Hrvatski

Hrvatski Suid-Afrikaanse Dutch taal

Suid-Afrikaanse Dutch taal ខ្មែរKCharselect unicode block name

ខ្មែរKCharselect unicode block name