线切割加工工艺概述

随着现代工业制造水平的不断提高,越来越多的高精度加工需求促使新型加工工艺的诞生。其中,线切割加工技术凭借其高精度、复杂形状加工能力,以及材料适应性强等优点,迅速在众多领域中占据了重要地位。无论是在模具制造、航空航天,还是在医疗器械及电子工业中,线切割技术都发挥着不可替代的作用。

1.什么是线切割加工?

线切割加工,全称为电火花线切割(WireEDM),是一种以电火花放电原理为基础的非接触式加工技术。通过放电将工件材料逐层蚀除,最终形成所需的精密零件。其主要特点是可以对高硬度的金属材料进行精确加工,且不受工件材料的物理机械性能影响。

在加工过程中,细如发丝的钼丝或铜丝作为电极,在电源的作用下产生高频电火花。工件材料被逐层切除,形成精密的切割面。这一过程几乎不会产生机械应力,因而可以有效避免传统加工方法中的变形和应力集中问题。

2.线切割加工的主要优点

线切割加工工艺在现代工业中之所以广受青睐,源于其多方面的显著优点:

高精度:线切割加工能够达到极高的尺寸精度,一般可以达到±0.005mm,特别适用于制造复杂几何形状的精密零件。

材料适应性强:几乎所有导电材料都可以通过线切割加工,包括硬质合金、钛合金、不锈钢等高强度难加工材料。

复杂形状加工:由于线切割加工是通过线电极的连续运动来实现切割,因而可以轻松应对任意复杂轮廓的切割需求。

无机械应力:加工过程中没有直接接触,因此不会产生机械变形或残余应力。

适合小批量高精度加工:对于要求高、形状复杂的零件,线切割加工具有显著的优势,特别适合小批量或定制加工。

线切割加工的工艺步骤

要想更好地理解线切割加工的应用,掌握其具体的加工步骤至关重要。通常,线切割加工包括以下几个主要步骤:

1.准备工件

在进行线切割加工之前,需要对待加工的工件进行精确测量和初步处理。根据设计图纸的要求,工件必须固定在工作台上,确保其稳定性。此步骤至关重要,因为稍有偏差就可能导致加工失败或精度不达标。

2.设置切割路径

切割路径的规划是线切割加工中的关键环节之一。操作人员需要将CAD设计图转化为设备可识别的数控程序,输入到线切割机床中。该程序定义了切割的轨迹、进给速度、放电参数等重要信息,直接影响最终的加工效果。

3.选择线电极

根据不同的材料和加工需求,选择合适的线电极(常用铜丝或钼丝)。线电极的直径通常在0.03mm到0.35mm之间,越细的电极越能进行精密的微细加工,但其加工效率也相对较低。

4.加工过程控制

在开始切割之前,操作人员需要设置好电源的放电参数,包括放电电压、电流及脉冲间隔等。加工过程中,通过电脑数控系统的精准控制,电极丝沿预设路径移动,与工件发生连续的放电腐蚀,逐步切割出所需的几何形状。

为了保证加工精度,操作人员还需实时监控加工过程,适时调整参数,确保切割效果。通常在粗加工完成后,还需进行多次精加工,以达到理想的表面粗糙度和尺寸精度。

5.工件清洗与后处理

完成切割后,工件表面通常会附着一些放电残渣,因此需要进行清洗处理。根据不同的工件材料及精度要求,可能还需要对加工面进行进一步的去毛刺或抛光处理,确保零件表面质量和尺寸精度符合标准。

6.质量检测与成品交付

的环节是对加工完成的工件进行详细的质量检测。通过使用精密量具或坐标测量机,检测工件的尺寸、形状、表面粗糙度等关键指标。确保所有参数符合设计要求后,工件即可交付给客户或进行装配。

线切割加工技术凭借其高精度、无应力及复杂形状加工的优势,已成为现代制造业中不可或缺的重要工艺。从工件的准备、路径规划、放电参数设置到最终的质量检测,整个流程的每一步都至关重要。掌握并优化这些步骤,能大大提升加工质量与效率。

英雄不问出处,文章要问来源于何处。

简体中文

简体中文 繁體中文

繁體中文 English

English Nederlands

Nederlands Français

Français Русский язык

Русский язык Polski

Polski 日本語

日本語 ภาษาไทย

ภาษาไทย Deutsch

Deutsch Português

Português español

español Italiano

Italiano 한어

한어 Suomalainen

Suomalainen Gaeilge

Gaeilge dansk

dansk Tiếng Việt

Tiếng Việt Pilipino

Pilipino Ελληνικά

Ελληνικά Maori

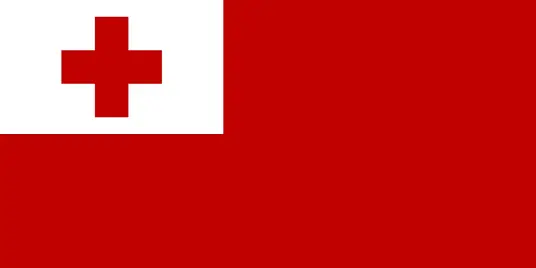

Maori tongan

tongan ᐃᓄᒃᑎᑐᑦ

ᐃᓄᒃᑎᑐᑦ ଓଡିଆ

ଓଡିଆ Malagasy

Malagasy Norge

Norge bosanski

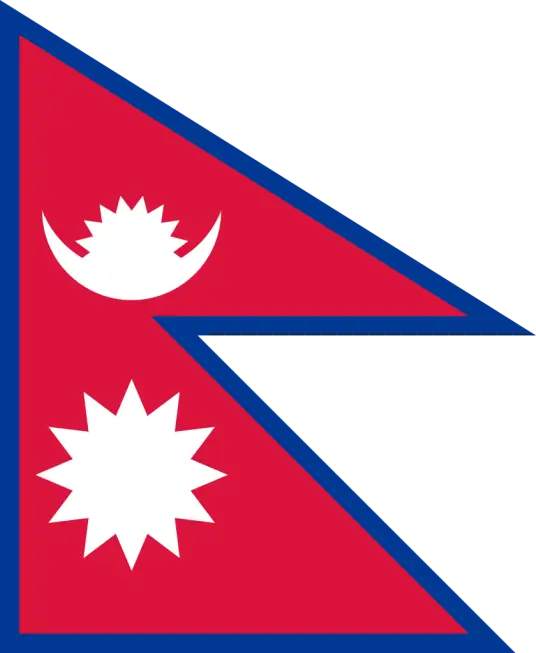

bosanski नेपालीName

नेपालीName čeština

čeština فارسی

فارسی हिंदी

हिंदी Kiswahili

Kiswahili ÍslandName

ÍslandName ગુજરાતી

ગુજરાતી Slovenská

Slovenská היברית

היברית ಕನ್ನಡ್Name

ಕನ್ನಡ್Name Magyar

Magyar தாமில்

தாமில் بالعربية

بالعربية বাংলা

বাংলা Azərbaycan

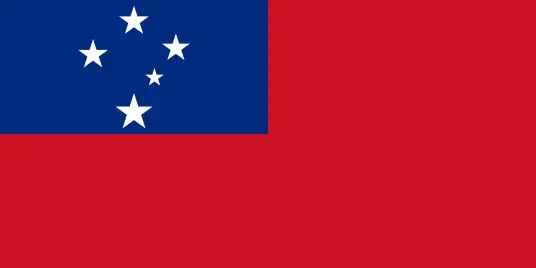

Azərbaycan lifiava

lifiava IndonesiaName

IndonesiaName Lietuva

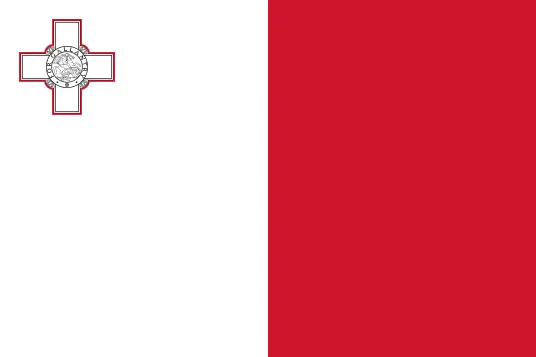

Lietuva Malti

Malti català

català latviešu

latviešu УкраїнськаName

УкраїнськаName Cymraeg

Cymraeg ກະຣຸນາ

ກະຣຸນາ తెలుగుQFontDatabase

తెలుగుQFontDatabase Română

Română Kreyòl ayisyen

Kreyòl ayisyen Svenska

Svenska հայերեն

հայերեն ဗာရမ်

ဗာရမ် پښتوName

پښتوName Kurdî

Kurdî Türkçe

Türkçe български

български Malay

Malay मराठीName

मराठीName eesti keel

eesti keel മലമാലം

മലമാലം slovenščina

slovenščina اوردو

اوردو አማርኛ

አማርኛ ਪੰਜਾਬੀName

ਪੰਜਾਬੀName albanian

albanian Hrvatski

Hrvatski Suid-Afrikaanse Dutch taal

Suid-Afrikaanse Dutch taal ខ្មែរKCharselect unicode block name

ខ្មែរKCharselect unicode block name