随着工业自动化的发展,铁芯卷绕机作为一种高效、精准的设备,越来越多地应用于变压器等电力设备的制造中。铁芯作为电力设备中的核心组件,其制造质量直接影响设备的性能和使用寿命。而铁芯卷绕机通过自动化控制与精密机械设计,能够显著提升铁芯的制造精度和生产效率。铁芯卷绕机的工作原理究竟是怎样的?它又是如何改变传统制造流程的?

铁芯卷绕机的基本工作原理

铁芯卷绕机是一种用于制造变压器、互感器等电力设备中的铁芯结构的专用设备。其主要功能是将硅钢片或其他磁性材料按照设定的规格,精准地卷绕成需要的铁芯形状。通常来说,铁芯卷绕机的工作过程可以分为以下几个步骤:

材料供给与定位:铁芯卷绕机通常配备自动供料装置,可以将预处理过的硅钢片或其他材料从料卷中均匀地输送到卷绕区域。通过高精度的定位系统,确保每一层材料都准确无误地到达指定位置,这一步骤是保证后续工艺精度的基础。

卷绕控制:铁芯卷绕的关键在于每一层的卷绕张力和角度。通过张力控制系统和伺服电机,设备可以精确控制每一圈材料的紧密度,保证层与层之间紧密贴合,避免材料因张力过大而拉伸变形或因张力过小而产生松动。该系统不仅可以提高产品的紧凑性,还能提升铁芯的电磁性能。

成型与剪切:当卷绕达到设定的尺寸后,铁芯卷绕机会自动进行剪切,将多余材料精确剪断。剪切后的铁芯可以保持整齐一致的形状,这对于变压器铁芯的后续装配与性能优化至关重要。

叠片与绑扎:对于一些需要多层铁芯结构的设备,卷绕后还需要进行叠片和绑扎。铁芯卷绕机通常具备自动叠片功能,可以通过机械臂或自动夹具将卷绕好的铁芯逐层堆叠,并使用专用的绑扎系统固定,这使得生产过程更加自动化、标准化。

自动化技术带来的优势

现代铁芯卷绕机采用了大量自动化和数字化技术,如PLC控制系统、人机界面操作系统、数据采集与反馈系统等。这些技术不仅大幅提高了设备的操作便捷性,还使得整个制造过程更加精确和可控。通过预设程序,铁芯卷绕机能够根据不同的生产需求进行自动调节,减少了人工干预,降低了人为误差的可能性。

更为重要的是,自动化设备可以将生产过程中的各项关键参数(如张力、卷绕速度、卷绕层数等)实时监控并进行反馈调整,确保每一个产品都能保持一致的高质量。这种高度自动化的工作方式,不仅提高了生产效率,还显著减少了废品率,降低了生产成本。

铁芯卷绕机在变压器制造中的关键作用

在变压器的制造过程中,铁芯作为能量转换的核心部分,其质量直接决定了变压器的效率和稳定性。传统的手工卷绕方法虽然能够完成基础生产,但效率低下且精度难以保证,往往会导致产品性能不稳定。铁芯卷绕机的出现,彻底改变了这一局面。

提升生产效率:自动化的铁芯卷绕机能够在短时间内完成大量铁芯的生产,且整个过程几乎不需要人工干预。这不仅大幅缩短了生产周期,还能实现24小时不间断生产,对于需要大规模生产变压器的企业来说,这无疑是一项极大的优势。

提高产品一致性和精度:铁芯卷绕机可以通过计算机系统设定精确的卷绕参数,确保每一台生产的变压器铁芯都具有高度一致的规格和性能。这种一致性对于电力设备来说尤为重要,因为即使是微小的尺寸偏差或张力差异,都可能影响设备的整体性能和使用寿命。

减少材料浪费:传统手工卷绕容易产生材料浪费,而铁芯卷绕机则可以精确控制每一片材料的使用量,并在卷绕过程中自动进行优化调整,最大限度地减少废料。这不仅降低了生产成本,还符合现代工业对环保和可持续发展的要求。

市场前景与应用趋势

随着全球电力需求的持续增长,变压器等电力设备的需求量也在不断上升。而铁芯卷绕机作为关键生产设备,正逐步从传统工业走向智能化、数字化的未来。未来的铁芯卷绕机不仅会具备更高的自动化水平,还可能引入物联网(IoT)和人工智能(AI)技术,实现设备的自我诊断、自我优化和远程控制。

铁芯卷绕机在全球范围内的市场需求也在不断增加,尤其是在新兴经济体中,电力设备制造业的迅速发展推动了对高效铁芯卷绕设备的需求增长。随着新能源技术的应用(如风能、太阳能等),对高效、环保变压器的需求也在提升,这为铁芯卷绕机的未来市场拓展了广阔的空间。

结论

铁芯卷绕机的工作原理展现了现代制造设备在提高生产效率和产品质量方面的强大能力。它不仅能够帮助企业降低成本、提高竞争力,还为整个电力设备制造行业带来了新的技术变革。随着技术的不断进步,铁芯卷绕机将在未来扮演更加重要的角色,助力行业实现更加智能化、绿色化的发展。

英雄不问出处,文章要问来源于何处。

简体中文

简体中文 繁體中文

繁體中文 English

English Nederlands

Nederlands Français

Français Русский язык

Русский язык Polski

Polski 日本語

日本語 ภาษาไทย

ภาษาไทย Deutsch

Deutsch Português

Português español

español Italiano

Italiano 한어

한어 Suomalainen

Suomalainen Gaeilge

Gaeilge dansk

dansk Tiếng Việt

Tiếng Việt Pilipino

Pilipino Ελληνικά

Ελληνικά Maori

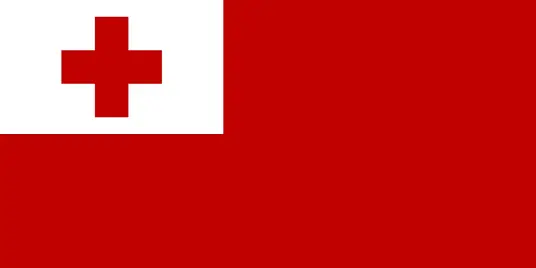

Maori tongan

tongan ᐃᓄᒃᑎᑐᑦ

ᐃᓄᒃᑎᑐᑦ ଓଡିଆ

ଓଡିଆ Malagasy

Malagasy Norge

Norge bosanski

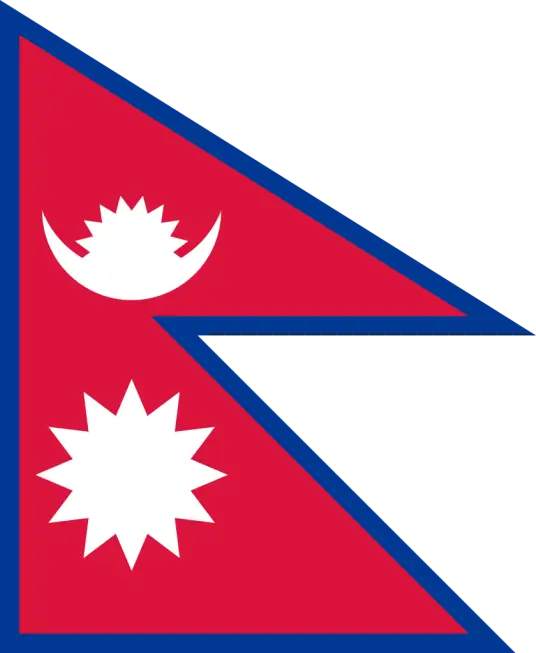

bosanski नेपालीName

नेपालीName čeština

čeština فارسی

فارسی हिंदी

हिंदी Kiswahili

Kiswahili ÍslandName

ÍslandName ગુજરાતી

ગુજરાતી Slovenská

Slovenská היברית

היברית ಕನ್ನಡ್Name

ಕನ್ನಡ್Name Magyar

Magyar தாமில்

தாமில் بالعربية

بالعربية বাংলা

বাংলা Azərbaycan

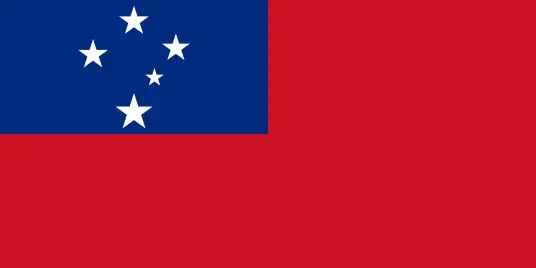

Azərbaycan lifiava

lifiava IndonesiaName

IndonesiaName Lietuva

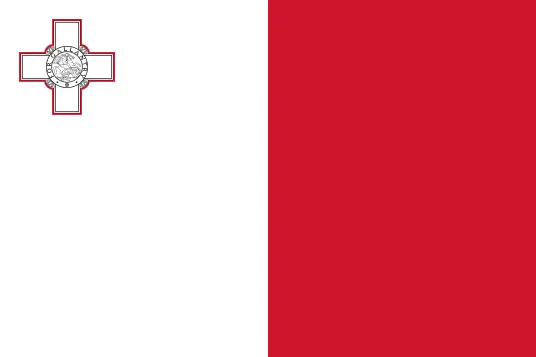

Lietuva Malti

Malti català

català latviešu

latviešu УкраїнськаName

УкраїнськаName Cymraeg

Cymraeg ກະຣຸນາ

ກະຣຸນາ తెలుగుQFontDatabase

తెలుగుQFontDatabase Română

Română Kreyòl ayisyen

Kreyòl ayisyen Svenska

Svenska հայերեն

հայերեն ဗာရမ်

ဗာရမ် پښتوName

پښتوName Kurdî

Kurdî Türkçe

Türkçe български

български Malay

Malay मराठीName

मराठीName eesti keel

eesti keel മലമാലം

മലമാലം slovenščina

slovenščina اوردو

اوردو አማርኛ

አማርኛ ਪੰਜਾਬੀName

ਪੰਜਾਬੀName albanian

albanian Hrvatski

Hrvatski Suid-Afrikaanse Dutch taal

Suid-Afrikaanse Dutch taal ខ្មែរKCharselect unicode block name

ខ្មែរKCharselect unicode block name