铝箔,作为现代工业与日常生活中不可或缺的材料,被广泛应用于食品包装、医药、建筑、电子等多个领域。而要制造出高质量的铝箔,离不开一种关键设备——铝箔轧机。铝箔轧机的工作原理是什么?它是如何在高速运转中精准生产出厚度均匀、质量上乘的铝箔呢?

铝箔轧机的基本构造与功能

铝箔轧机的核心部件主要包括轧辊、传动装置、液压系统和控制系统等。通过这几个部分的有机协同,铝箔得以从铝坯料(铸锭)逐渐被轧制成超薄的箔材。

轧辊系统:轧辊是铝箔轧机的核心组件,铝箔的最终厚度就是由它决定的。轧辊通常成对布置,铝坯料通过上下两辊之间的缝隙被逐渐压薄。轧辊的表面必须经过特殊处理,以确保其硬度、平整度和耐磨性,进而保证铝箔表面光滑,厚度均匀。

传动装置:铝箔轧机的动力来源于传动装置,通常采用电机驱动。传动装置通过控制轧辊的转速和压力,实现对铝箔的逐步轧制。在轧制过程中,传动装置的精密控制能够确保产品的稳定性。

液压系统:液压系统用于调节轧机的轧制力。通过液压缸作用于轧辊两端的压力控制,能够在轧制过程中保持稳定的轧制力,并根据需求对不同厚度的铝箔进行微调。

控制系统:现代铝箔轧机通常配备先进的自动化控制系统,利用计算机和传感器对轧机进行实时监测和调整。温度、速度、压力、张力等多项参数均可通过控制系统进行精密调节,确保铝箔的最终产品符合规格要求。

铝箔轧机的工作原理

铝箔轧机的工作原理其实不复杂,但却要求极高的精度和稳定性。在轧制过程中,铝坯料经过粗轧阶段,在此阶段铝块被初步压缩,厚度由毫米级逐步降低。接着进入精轧阶段,铝箔的厚度在精轧机组中进一步被压薄至微米级(通常在0.004-0.2毫米之间)。

铝坯料在轧辊间受到巨大的压力和剪切力,其内部结构被压缩和拉伸,逐渐变成均匀的薄片。轧机通过控制每次轧制时的辊缝和压下量,实现对厚度的精确控制。

温度也是影响铝箔轧制效果的重要因素。铝在高温下较为柔软,因此在轧制过程中通常需要对坯料进行预热。为了避免铝箔在轧制中因摩擦产生过多热量,导致其变形或破损,还需要进行适当的冷却处理。

铝箔轧机的整个工作流程并非单一的压制过程,而是一个多次反复的轧制循环。通常经过多道轧制工序,铝箔才能达到所需的厚度、强度和韧性。这种轧制方式不仅能够保证铝箔的均匀性,还能有效提升其表面光洁度,满足各种高标准应用需求。

铝箔轧机的生产效率与质量控制

随着工业自动化的发展,铝箔轧机的技术水平也得到了大幅提升。现代的铝箔轧机普遍采用了智能化的生产控制系统,这不仅大幅提高了生产效率,还显著提升了铝箔产品的质量。

在质量控制方面,轧机系统中的传感器会实时监控铝箔的厚度、宽度、表面质量等关键参数。一旦系统检测到任何偏差,如厚度不均、表面划痕或裂纹,控制系统会立即做出调整,确保产品质量稳定。这种智能控制技术使得生产过程中的人为干预大幅减少,保证了批量生产中每一卷铝箔的质量一致性。

张力控制的重要性

在铝箔轧制过程中,张力控制同样是影响产品质量的关键因素。过大的张力会导致铝箔变薄甚至撕裂,而过小的张力则可能使铝箔起皱,影响其外观和使用性能。因此,先进的铝箔轧机普遍采用了精密的张力控制系统,通过实时调节轧制中的张力大小,确保铝箔始终处于最佳的轧制状态。

高效节能的设计

现代铝箔轧机不仅在精度控制上表现出色,节能环保方面也得到了广泛关注。许多新型设备在轧制过程中采用了能量回收系统,通过对摩擦热能的回收和利用,降低了整个生产线的能耗。液压系统的优化设计也使得设备在运作过程中耗能更低、效率更高。

铝箔轧机作为铝箔生产中的核心设备,通过精密的机械设计和先进的自动化控制,实现了从厚铝坯料到超薄铝箔的高效生产过程。在未来,随着技术的进一步升级,铝箔轧机将继续朝着更高效、更智能、更环保的方向发展,助力各行业获得更高品质的铝箔材料。

英雄不问出处,文章要问来源于何处。

简体中文

简体中文 繁體中文

繁體中文 English

English Nederlands

Nederlands Français

Français Русский язык

Русский язык Polski

Polski 日本語

日本語 ภาษาไทย

ภาษาไทย Deutsch

Deutsch Português

Português español

español Italiano

Italiano 한어

한어 Suomalainen

Suomalainen Gaeilge

Gaeilge dansk

dansk Tiếng Việt

Tiếng Việt Pilipino

Pilipino Ελληνικά

Ελληνικά Maori

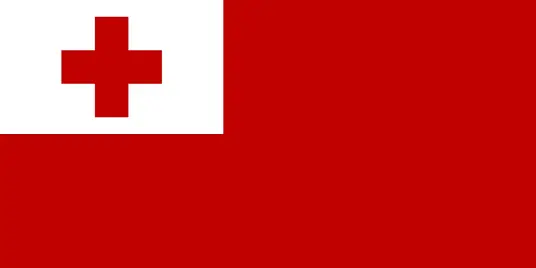

Maori tongan

tongan ᐃᓄᒃᑎᑐᑦ

ᐃᓄᒃᑎᑐᑦ ଓଡିଆ

ଓଡିଆ Malagasy

Malagasy Norge

Norge bosanski

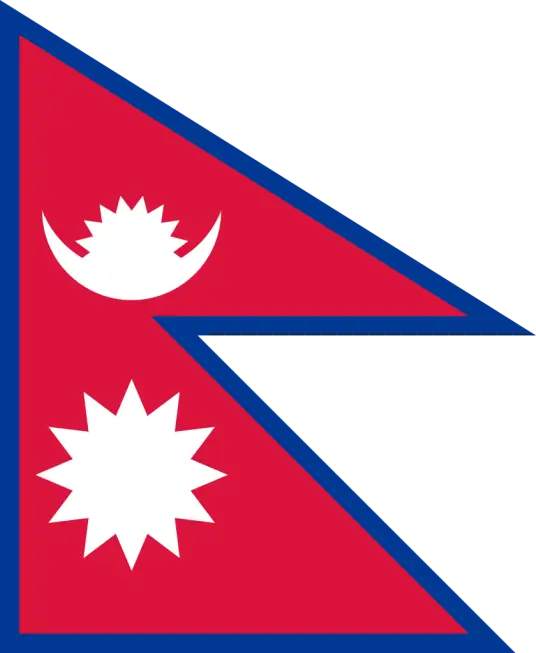

bosanski नेपालीName

नेपालीName čeština

čeština فارسی

فارسی हिंदी

हिंदी Kiswahili

Kiswahili ÍslandName

ÍslandName ગુજરાતી

ગુજરાતી Slovenská

Slovenská היברית

היברית ಕನ್ನಡ್Name

ಕನ್ನಡ್Name Magyar

Magyar தாமில்

தாமில் بالعربية

بالعربية বাংলা

বাংলা Azərbaycan

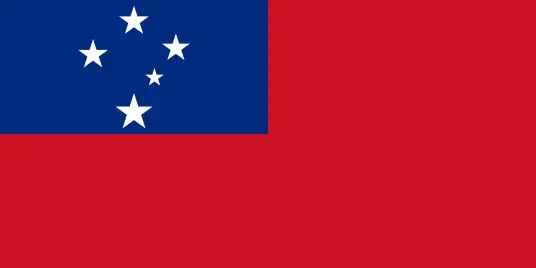

Azərbaycan lifiava

lifiava IndonesiaName

IndonesiaName Lietuva

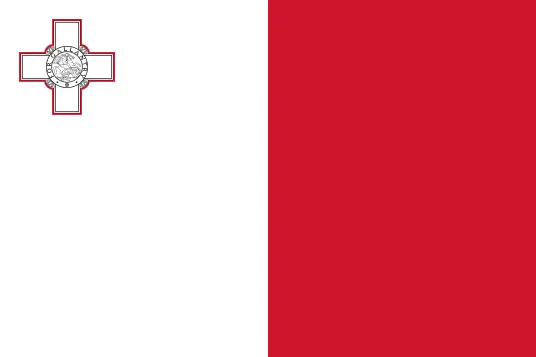

Lietuva Malti

Malti català

català latviešu

latviešu УкраїнськаName

УкраїнськаName Cymraeg

Cymraeg ກະຣຸນາ

ກະຣຸນາ తెలుగుQFontDatabase

తెలుగుQFontDatabase Română

Română Kreyòl ayisyen

Kreyòl ayisyen Svenska

Svenska հայերեն

հայերեն ဗာရမ်

ဗာရမ် پښتوName

پښتوName Kurdî

Kurdî Türkçe

Türkçe български

български Malay

Malay मराठीName

मराठीName eesti keel

eesti keel മലമാലം

മലമാലം slovenščina

slovenščina اوردو

اوردو አማርኛ

አማርኛ ਪੰਜਾਬੀName

ਪੰਜਾਬੀName albanian

albanian Hrvatski

Hrvatski Suid-Afrikaanse Dutch taal

Suid-Afrikaanse Dutch taal ខ្មែរKCharselect unicode block name

ខ្មែរKCharselect unicode block name