在金属加工领域,铝因其轻量、耐腐蚀及优良的导热性能而被广泛应用。尤其是在航空、汽车以及电子产品的制造中,铝箔的需求愈加显著。薄铝箔的焊接却是一个技术难题,传统的焊接方法往往容易导致材料变形或烧穿。为了克服这些挑战,氩弧焊(TIG焊)因其优良的焊接质量和精确的控制性能成为了薄铝箔焊接的理想选择。

氩弧焊的原理是通过氩气保护焊接区,避免氧化和污染,从而实现高质量的焊接。在焊接薄铝箔时,氩气的保护作用尤为重要,因为薄材料更容易受到环境影响。焊接过程中,氩气不仅能有效排除空气中的水分和氧气,还能帮助控制焊缝的温度,从而避免铝的熔化和变形。

在进行薄铝箔焊接前,需要准备合适的设备和材料。选择一台适合的氩弧焊机,焊枪应选择能够调节焊接电流的型号,以便于在焊接过程中根据铝箔的厚度进行调整。通常情况下,薄铝箔(厚度小于2mm)建议将焊接电流控制在20A到80A之间。焊接材料的选择也非常重要,建议使用与铝材料相匹配的焊丝,例如4047或4045焊丝,这些焊丝能够提供良好的流动性和润湿性,确保焊缝的质量。

在焊接前,铝箔的表面处理也至关重要。应使用专用清洗剂或砂纸将铝表面清理干净,去除油污和氧化层,这样才能保证焊接的强度和稳定性。清理后,最好使用氩气进行一次干燥,以确保没有水分残留。

进行焊接时,应采取一定的技巧以确保焊接的顺利进行。焊接时应保持适当的焊接速度和焊枪倾斜角度。对于薄铝箔,焊接速度应较快,避免过长时间加热导致材料变形。焊枪的倾斜角度应保持在15度到20度之间,以便让氩气更好地保护焊接区。适当的焊接距离也是保证焊接质量的重要因素,一般来说,焊枪与铝箔的距离应保持在5mm左右,以实现最佳的热输入。

在焊接过程中,焊接顺序也需讲究。建议采用短焊道和点焊的方式进行,避免一次性焊接过长的焊缝。对于薄铝箔,分段焊接可以有效减少热输入,降低变形的风险。

完成焊接后,冷却处理同样重要。在铝的焊接过程中,冷却速度会直接影响焊接的强度和韧性。为了确保焊缝的质量,建议在自然冷却的基础上,适当采用水冷或气冷的方式进行冷却,避免因温度过高导致的变形。

除了焊接过程中的操作,后期的焊缝检验同样不可忽视。使用专用的焊缝检查工具,如超声波检测仪或目视检查法,对焊缝进行全面的检验,以确保没有气孔、裂纹和其他缺陷。可以采用弯曲测试法,检测焊缝的强度和韧性,以确保焊接的可靠性。

来说,薄铝箔的氩弧焊接是一项技术含量较高的工艺,需要操作人员具备一定的专业知识和丰富的实践经验。在焊接过程中,合理控制焊接电流、焊接速度和焊枪角度是保证焊接质量的关键。细致的前期准备和后期检验也是确保焊接成功的重要环节。

随着科技的进步,焊接技术也在不断发展。新型的焊接材料、焊接设备和自动化焊接技术为铝箔焊接提供了更多的可能性。希望通过本文的介绍,能够帮助到广大焊接爱好者和专业人士,在薄铝箔的焊接中获得更好的效果,推动铝焊接技术的发展与应用。无论是工业生产还是个人爱好,掌握氩弧焊的技巧,都会让焊接变得更加轻松和高效。

英雄不问出处,文章要问来源于何处。

简体中文

简体中文 繁體中文

繁體中文 English

English Nederlands

Nederlands Français

Français Русский язык

Русский язык Polski

Polski 日本語

日本語 ภาษาไทย

ภาษาไทย Deutsch

Deutsch Português

Português español

español Italiano

Italiano 한어

한어 Suomalainen

Suomalainen Gaeilge

Gaeilge dansk

dansk Tiếng Việt

Tiếng Việt Pilipino

Pilipino Ελληνικά

Ελληνικά Maori

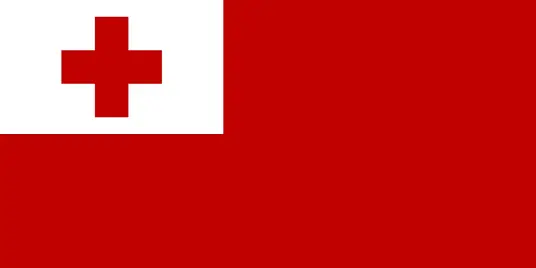

Maori tongan

tongan ᐃᓄᒃᑎᑐᑦ

ᐃᓄᒃᑎᑐᑦ ଓଡିଆ

ଓଡିଆ Malagasy

Malagasy Norge

Norge bosanski

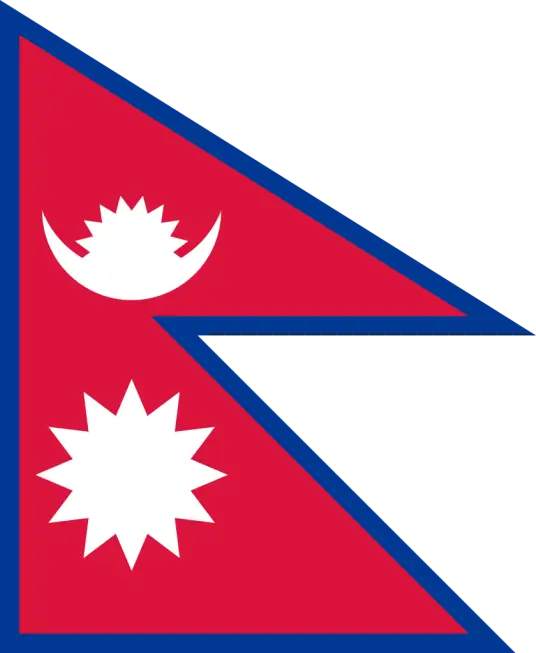

bosanski नेपालीName

नेपालीName čeština

čeština فارسی

فارسی हिंदी

हिंदी Kiswahili

Kiswahili ÍslandName

ÍslandName ગુજરાતી

ગુજરાતી Slovenská

Slovenská היברית

היברית ಕನ್ನಡ್Name

ಕನ್ನಡ್Name Magyar

Magyar தாமில்

தாமில் بالعربية

بالعربية বাংলা

বাংলা Azərbaycan

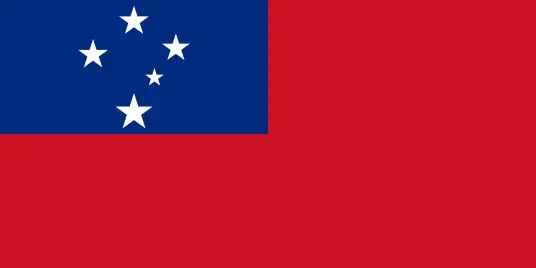

Azərbaycan lifiava

lifiava IndonesiaName

IndonesiaName Lietuva

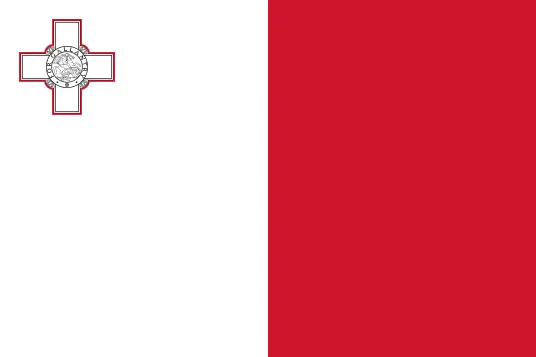

Lietuva Malti

Malti català

català latviešu

latviešu УкраїнськаName

УкраїнськаName Cymraeg

Cymraeg ກະຣຸນາ

ກະຣຸນາ తెలుగుQFontDatabase

తెలుగుQFontDatabase Română

Română Kreyòl ayisyen

Kreyòl ayisyen Svenska

Svenska հայերեն

հայերեն ဗာရမ်

ဗာရမ် پښتوName

پښتوName Kurdî

Kurdî Türkçe

Türkçe български

български Malay

Malay मराठीName

मराठीName eesti keel

eesti keel മലമാലം

മലമാലം slovenščina

slovenščina اوردو

اوردو አማርኛ

አማርኛ ਪੰਜਾਬੀName

ਪੰਜਾਬੀName albanian

albanian Hrvatski

Hrvatski Suid-Afrikaanse Dutch taal

Suid-Afrikaanse Dutch taal ខ្មែរKCharselect unicode block name

ខ្មែរKCharselect unicode block name