在现代工业生产中,包装流程占据了生产链的关键一环,包装的速度和质量直接影响到产品的流通与销售。为了满足市场对高效包装的需求,越来越多的企业开始引入缠绕机,尤其是具备“可连续性工作”功能的缠绕机。这种设备不仅可以大幅提高包装效率,还能节省人力成本,减少因人为操作引发的失误。今天,我们将重点探讨这种缠绕机的工作原理及其在实际生产中的优势。

所谓“可连续性工作”的缠绕机,意味着它能够在长时间运行中保持稳定性,不需要频繁停机维护。这对于需要处理大量产品的企业来说,无疑是一项极具吸引力的特性。在传统的手动或半自动缠绕设备中,频繁的停机调整与人工操作会导致包装效率低下,甚至在某些情况下出现包装不一致的问题。相比之下,采用可连续性工作缠绕机,企业可以实现包装的自动化和智能化,确保生产线高效、无缝运作。

这类缠绕机大多配备了先进的传感器和智能控制系统,可以根据包装物品的形状、重量和尺寸进行自动调整。它们能够根据不同产品的需求,灵活调节缠绕的力度和速度,从而确保每一件产品都能被精准地包装。这不仅提高了包装的美观度,还能够有效保护产品在运输过程中的安全性,避免破损或散落的情况发生。这些智能化的缠绕机通常可以与其他包装设备无缝对接,形成全自动的包装生产线,进一步提升了整体的生产效率。

缠绕机的操作界面友好,易于上手,哪怕是没有操作经验的员工也能在短时间内掌握设备的使用要领。这种人机交互设计大大减少了培训时间,也意味着即使操作人员变动频繁,生产效率也不会受到明显影响。再加上缠绕机设备本身具有的故障自检功能,能够及时发现并修复潜在问题,减少了因设备故障引发的停机时间,保障了生产的连续性。

具备可连续性工作的缠绕机,凭借其自动化、智能化以及长时间稳定工作的特性,正在成为企业包装效率提升的核心利器。

除了提升包装效率外,可连续性工作缠绕机在降低成本和提高生产灵活性方面同样具有显著的优势。随着市场需求的不断变化,企业需要灵活调整生产计划,处理不同规格和类型的产品。而这种缠绕机的高兼容性使得企业可以轻松应对这些挑战。

可连续性工作缠绕机在节约包装材料方面表现优异。传统的手工缠绕不仅耗费时间,还容易导致材料浪费。而现代缠绕机通过精确控制缠绕膜的使用量,在保证包装效果的最大限度地减少了膜料的浪费。这种精准的用料控制,不仅帮助企业节约成本,还能够符合当下提倡的环保理念,减少企业的碳足迹。随着环保法规的日趋严格,使用节能环保的设备无疑能为企业在未来竞争中占得先机。

缠绕机还能根据企业需求进行个性化定制。无论是高速缠绕、重型产品包装,还是异形产品的特定缠绕需求,都可以通过设备的调节与编程灵活实现。企业在引入这种设备后,能够轻松处理不同种类、不同批次的产品,从而提高生产灵活性。这一特性使得企业在应对突发订单或特殊客户要求时,能够快速做出反应,缩短交货周期,提高客户满意度。

与此具备可连续性工作的缠绕机在节省人力资源方面也不容忽视。传统的包装作业通常需要大量的人力参与,且随着生产规模的扩大,劳动强度也会大幅增加。这不仅增加了企业的用工成本,还可能导致员工疲劳,进而影响包装质量。而自动化缠绕机能够大幅减少对人工的依赖,实现自动化操作。通过减少人为干预,缠绕机能够持续稳定运行,进一步降低生产过程中的人为失误率,确保每一个产品的包装质量都能达到标准。

值得一提的是,缠绕机的维护成本相对较低。由于其设计本身以长时间运行为核心,设备的核心部件大多采用高耐用性的材料制造,减少了日常维护的频率和成本。厂商也为这种缠绕机提供了完善的售后服务和技术支持,企业在使用过程中即使遇到问题,也能得到及时有效的解决。

具备可连续性工作特性的缠绕机,不仅大幅提升了包装效率,还在降低生产成本、提高生产灵活性和产品质量稳定性等方面为企业带来了显著的优势。随着工业自动化的发展,缠绕机正成为现代企业生产中不可或缺的一部分,助力企业在竞争中脱颖而出。

英雄不问出处,文章要问来源于何处。

简体中文

简体中文 繁體中文

繁體中文 English

English Nederlands

Nederlands Français

Français Русский язык

Русский язык Polski

Polski 日本語

日本語 ภาษาไทย

ภาษาไทย Deutsch

Deutsch Português

Português español

español Italiano

Italiano 한어

한어 Suomalainen

Suomalainen Gaeilge

Gaeilge dansk

dansk Tiếng Việt

Tiếng Việt Pilipino

Pilipino Ελληνικά

Ελληνικά Maori

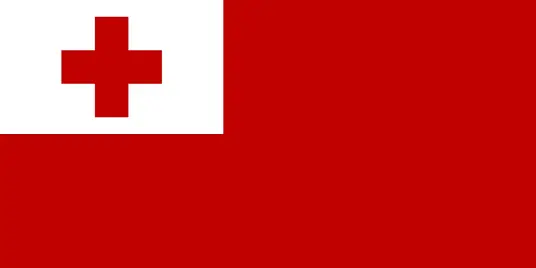

Maori tongan

tongan ᐃᓄᒃᑎᑐᑦ

ᐃᓄᒃᑎᑐᑦ ଓଡିଆ

ଓଡିଆ Malagasy

Malagasy Norge

Norge bosanski

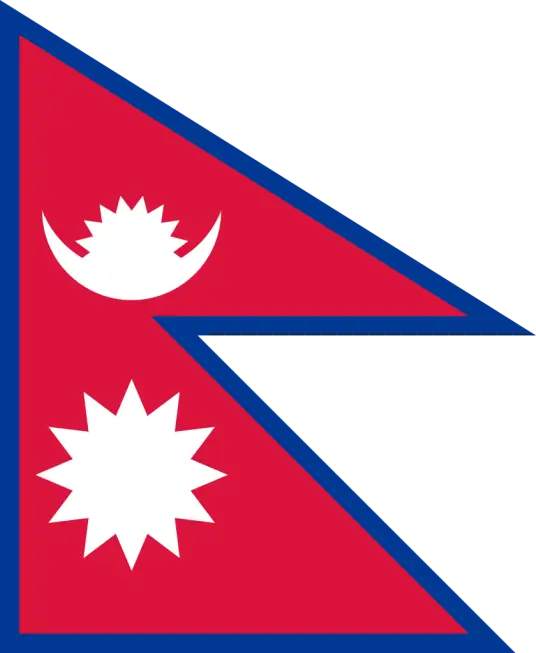

bosanski नेपालीName

नेपालीName čeština

čeština فارسی

فارسی हिंदी

हिंदी Kiswahili

Kiswahili ÍslandName

ÍslandName ગુજરાતી

ગુજરાતી Slovenská

Slovenská היברית

היברית ಕನ್ನಡ್Name

ಕನ್ನಡ್Name Magyar

Magyar தாமில்

தாமில் بالعربية

بالعربية বাংলা

বাংলা Azərbaycan

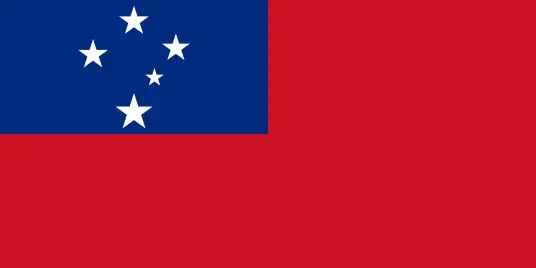

Azərbaycan lifiava

lifiava IndonesiaName

IndonesiaName Lietuva

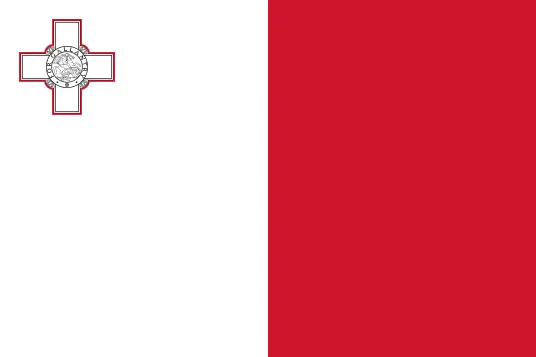

Lietuva Malti

Malti català

català latviešu

latviešu УкраїнськаName

УкраїнськаName Cymraeg

Cymraeg ກະຣຸນາ

ກະຣຸນາ తెలుగుQFontDatabase

తెలుగుQFontDatabase Română

Română Kreyòl ayisyen

Kreyòl ayisyen Svenska

Svenska հայերեն

հայերեն ဗာရမ်

ဗာရမ် پښتوName

پښتوName Kurdî

Kurdî Türkçe

Türkçe български

български Malay

Malay मराठीName

मराठीName eesti keel

eesti keel മലമാലം

മലമാലം slovenščina

slovenščina اوردو

اوردو አማርኛ

አማርኛ ਪੰਜਾਬੀName

ਪੰਜਾਬੀName albanian

albanian Hrvatski

Hrvatski Suid-Afrikaanse Dutch taal

Suid-Afrikaanse Dutch taal ខ្មែរKCharselect unicode block name

ខ្មែរKCharselect unicode block name