在现代生产制造业中,非晶立体开料机已经成为不可或缺的设备,其高效、高精度的加工特点深受行业青睐。良好的设备性能离不开细致的日常维护和正确的操作方法。本文将为您详细介绍非晶立体开料机的维护技巧与使用要点,帮助您提升设备寿命与稳定性,从而确保生产线的高效运转。

一、非晶立体开料机的日常维护

日常维护是确保设备正常运行的基础,特别是在高强度加工环境中,非晶立体开料机容易受到粉尘、切屑和其他杂质的影响。以下是几点关键的日常维护建议:

1.定期清洁设备

清洁是延长设备寿命的关键。建议每日使用后,使用软毛刷或气枪清理设备表面及内腔,避免切屑、粉尘残留。清洁时应重点关注主轴、导轨等核心部位,因为这些部位极易因粉尘堆积而影响运转精度。

2.润滑导轨和主轴

设备的导轨和主轴在高频次操作中会产生摩擦,若不定期润滑,容易导致磨损甚至卡顿。建议每周或每月使用专业润滑油对导轨、主轴等运动部件进行润滑,并根据设备手册选择适当的油脂。润滑前应先清理表面灰尘,避免油脂混入杂质。

3.检查电缆和接头

电缆是设备的血管,维持着设备的电力供应和信号传输。由于长时间振动和外力影响,电缆可能会发生磨损或松动。因此,每月应定期检查电缆是否有裂痕或磨损,确保接头连接紧密,避免松动造成的信号不稳定。

4.检查切削刀具

切削刀具直接影响加工质量,长时间使用后刀具会磨损甚至断裂。建议定期检查刀具状态,必要时更换新刀具,确保切削精度。针对不同材料,可选择合适的刀具和切削速度,以延长刀具寿命和提升加工效果。

二、非晶立体开料机的使用注意事项

操作非晶立体开料机时,规范化的操作至关重要。以下几点将帮助操作人员更好地掌握设备,提高工作效率:

1.确保开机前的检查

在操作设备之前,务必进行全面的开机检查。检查电源是否正常连接,确认设备各部件的连接紧密,观察液压、气动系统的压力是否在正常范围。这样可以有效避免因开机不当导致的突发故障。

2.避免超负荷运行

在加工过程中,设备过载运行可能会导致部件损坏甚至出现危险情况。建议在加工任务安排上避免让设备长时间处于高负荷状态。在进行厚料切割或高密度材料加工时,需选择合适的速度和刀具参数,避免因功率过大而损坏设备。

3.定期校准设备精度

非晶立体开料机需要保持高精度,因此设备的校准非常关键。建议每季度或每半年邀请专业工程师对设备的导轨、主轴等部位进行精度校准,确保设备始终处于最佳状态。这不仅能提高生产效率,还能避免误差导致的材料浪费。

4.及时处理异常情况

在使用过程中,若发现异常震动、噪音或温度异常,应立即停机检查,避免硬件损坏。异常情况往往是设备故障的前兆,因此早发现、早处理可以降低维修成本,避免因设备停工而带来的损失。

三、常见故障排查方法

设备在使用过程中,难免会出现一些故障。以下是几种常见故障的应对方法:

主轴震动异常:可能是主轴轴承磨损或润滑不良,建议检查轴承并适当添加润滑油。

加工精度下降:导轨松动或刀具磨损均会导致精度下降,检查并调整导轨,必要时更换刀具。

电缆连接问题:若设备时常断电或传输信号不稳定,可能是电缆松动,应重新固定或更换电缆。

通过以上维护和使用指南,相信您可以更好地保障非晶立体开料机的稳定运行,提升生产效率。在制造业高速发展的今天,设备维护和正确操作将是企业竞争力提升的重要基础。

简体中文

简体中文 繁體中文

繁體中文 English

English Nederlands

Nederlands Français

Français Русский язык

Русский язык Polski

Polski 日本語

日本語 ภาษาไทย

ภาษาไทย Deutsch

Deutsch Português

Português español

español Italiano

Italiano 한어

한어 Suomalainen

Suomalainen Gaeilge

Gaeilge dansk

dansk Tiếng Việt

Tiếng Việt Pilipino

Pilipino Ελληνικά

Ελληνικά Maori

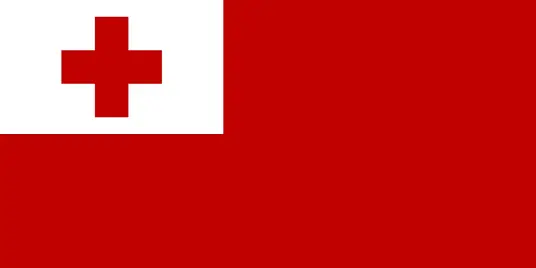

Maori tongan

tongan ᐃᓄᒃᑎᑐᑦ

ᐃᓄᒃᑎᑐᑦ ଓଡିଆ

ଓଡିଆ Malagasy

Malagasy Norge

Norge bosanski

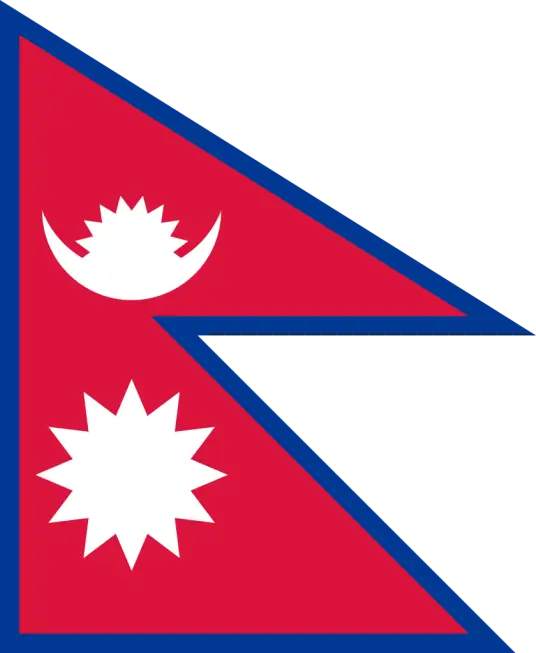

bosanski नेपालीName

नेपालीName čeština

čeština فارسی

فارسی हिंदी

हिंदी Kiswahili

Kiswahili ÍslandName

ÍslandName ગુજરાતી

ગુજરાતી Slovenská

Slovenská היברית

היברית ಕನ್ನಡ್Name

ಕನ್ನಡ್Name Magyar

Magyar தாமில்

தாமில் بالعربية

بالعربية বাংলা

বাংলা Azərbaycan

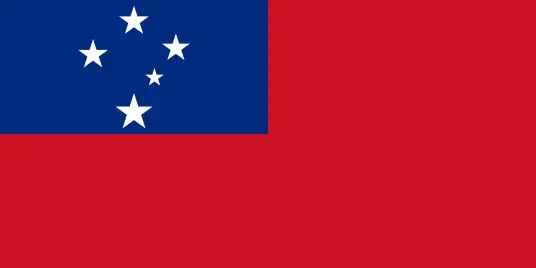

Azərbaycan lifiava

lifiava IndonesiaName

IndonesiaName Lietuva

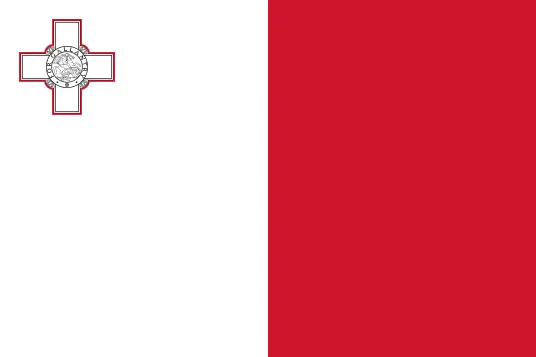

Lietuva Malti

Malti català

català latviešu

latviešu УкраїнськаName

УкраїнськаName Cymraeg

Cymraeg ກະຣຸນາ

ກະຣຸນາ తెలుగుQFontDatabase

తెలుగుQFontDatabase Română

Română Kreyòl ayisyen

Kreyòl ayisyen Svenska

Svenska հայերեն

հայերեն ဗာရမ်

ဗာရမ် پښتوName

پښتوName Kurdî

Kurdî Türkçe

Türkçe български

български Malay

Malay मराठीName

मराठीName eesti keel

eesti keel മലമാലം

മലമാലം slovenščina

slovenščina اوردو

اوردو አማርኛ

አማርኛ ਪੰਜਾਬੀName

ਪੰਜਾਬੀName albanian

albanian Hrvatski

Hrvatski Suid-Afrikaanse Dutch taal

Suid-Afrikaanse Dutch taal ខ្មែរKCharselect unicode block name

ខ្មែរKCharselect unicode block name