随着工业自动化水平的不断提升,非晶材料的应用领域逐渐扩大,在加工过程中,如何高效、精准地进行非晶材料的开料却成了众多企业面临的挑战。非晶开料机以其高效能、精准性和智能化控制,正逐渐成为非晶材料加工行业的首选设备。今天,我们将通过几个真实的工程案例和客户故事,深入探讨非晶开料机的强大功能与其在提升生产效率方面的表现。

案例一:提升生产效率的关键利器

某知名家电制造商在生产过程中应用了大量非晶材料,但由于材料硬度高,传统切割设备在精准度和稳定性上达不到要求,且易产生碎屑和热变形,导致材料浪费及生产成本上升。引入非晶开料机后,该企业的生产效率得到了显著提升。

客户反馈:“非晶开料机的精度和稳定性都超出我们的预期。以前每批材料需要手动调校切割路径,但现在通过智能控制系统,仅需输入参数,设备便会自动优化切割路径,极大减少了材料损耗,保证了产品质量的一致性。”

该开料机采用了高速直线电机系统,具备自适应进给技术,可根据材料的硬度和厚度自动调整切割速度,使切割面平整、无毛刺。客户进一步提到:“以前我们会担心切割时产生的热效应导致材料变形,但使用非晶开料机后,由于其采用的冷却系统设计,切割过程中的温升得到了有效控制,成品率显著提升。”

案例二:突破传统工艺的局限,满足定制化需求

另一家致力于新能源设备制造的公司,在开发新产品时需要进行多种复杂形状的非晶材料切割,而传统设备很难实现高精度的异形切割。经过市场调研,他们决定尝试非晶开料机。在实际应用中,这台设备不仅解决了复杂切割的难题,更帮助公司实现了小批量、多批次的灵活生产。

客户反馈:“非晶开料机的编程系统非常人性化,可以根据不同的产品形状需求灵活调整参数,切割精度和一致性令人满意。以往我们需要手工辅助切割,这不仅耗时,还容易出错,但现在操作员只需上传CAD图纸,设备便会自动生成切割路径,整个过程快速、精准。”

该公司对非晶开料机的稳定性表示赞赏。操作员表示,开料机在长时间的高负荷运行下依旧保持高性能,减少了设备维护成本,使生产过程更加顺畅,进一步提升了公司的市场竞争力。

案例三:从研发到量产,全面支持企业创新

一家初创高科技公司致力于非晶材料的研发,最初在实验室阶段只能依赖手工切割,但随着产品向量产阶段迈进,手工切割效率和精度都已无法满足要求。公司决定引入一台先进的非晶开料机,帮助实现自动化切割,从而推动产品的规模化生产。

该公司的研发负责人反馈:“非晶开料机的高精度与稳定性是我们决定采购的关键因素。尤其是在研发阶段,我们需要不断调整产品设计,非晶开料机不仅支持快速设置和调试,甚至还拥有自学习功能,可根据不同的切割要求不断优化,真是我们的得力助手。”

在引入非晶开料机后,该公司不再需要额外的人力辅助切割,大大节省了成本,缩短了产品上市的周期,使公司可以更快地响应市场需求,增强了产品竞争力。

客户故事:智能制造带来的新生机

非晶开料机的应用,不仅体现在制造过程中的提效降本,也开启了智能制造的新时代。多家客户反馈,通过非晶开料机,他们的生产流程更加自动化,节省了大量人力资源。某电子元件公司生产经理表示:“以前,我们需要安排专人监控切割进度和质量,但现在,设备自带的智能监控系统可以实时检测切割精度,甚至会发出预警提醒。设备通过数据分析,预测可能的故障点,这让我们可以提前进行维护,避免了生产中断的风险。”

非晶开料机还具备物联网功能,客户可以通过远程监控设备运行状态,并在需要时快速调试或维护。某汽车配件制造公司表示:“我们可以通过手机或电脑端随时查看开料机的工作状态,不仅提高了管理效率,还实现了更加精细化的生产控制。”

非晶开料机作为智能制造中的一款创新设备,已经在多个领域得到了实际应用,并且为客户带来了显著的生产效率提升和成本节约。正如某客户所言:“非晶开料机不仅是一台设备,更是我们在新时代智能制造中稳步前行的重要伙伴。”

简体中文

简体中文 繁體中文

繁體中文 English

English Nederlands

Nederlands Français

Français Русский язык

Русский язык Polski

Polski 日本語

日本語 ภาษาไทย

ภาษาไทย Deutsch

Deutsch Português

Português español

español Italiano

Italiano 한어

한어 Suomalainen

Suomalainen Gaeilge

Gaeilge dansk

dansk Tiếng Việt

Tiếng Việt Pilipino

Pilipino Ελληνικά

Ελληνικά Maori

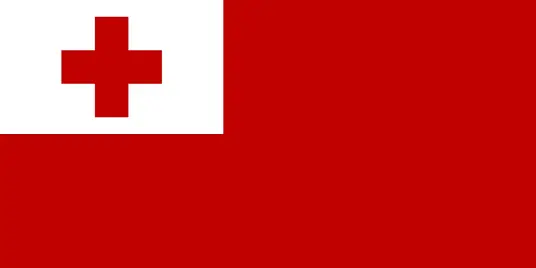

Maori tongan

tongan ᐃᓄᒃᑎᑐᑦ

ᐃᓄᒃᑎᑐᑦ ଓଡିଆ

ଓଡିଆ Malagasy

Malagasy Norge

Norge bosanski

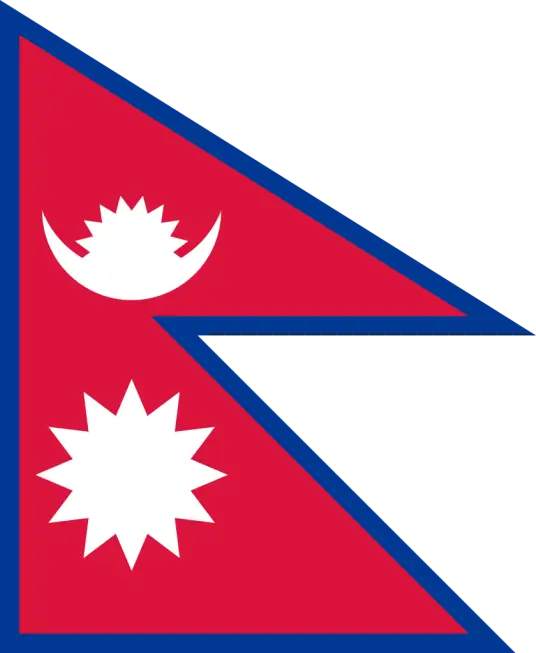

bosanski नेपालीName

नेपालीName čeština

čeština فارسی

فارسی हिंदी

हिंदी Kiswahili

Kiswahili ÍslandName

ÍslandName ગુજરાતી

ગુજરાતી Slovenská

Slovenská היברית

היברית ಕನ್ನಡ್Name

ಕನ್ನಡ್Name Magyar

Magyar தாமில்

தாமில் بالعربية

بالعربية বাংলা

বাংলা Azərbaycan

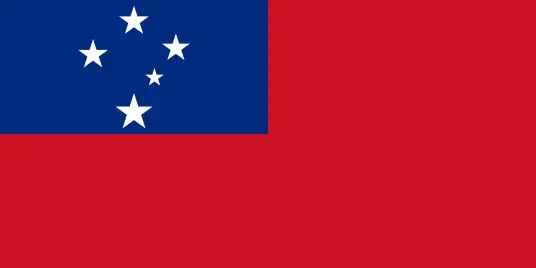

Azərbaycan lifiava

lifiava IndonesiaName

IndonesiaName Lietuva

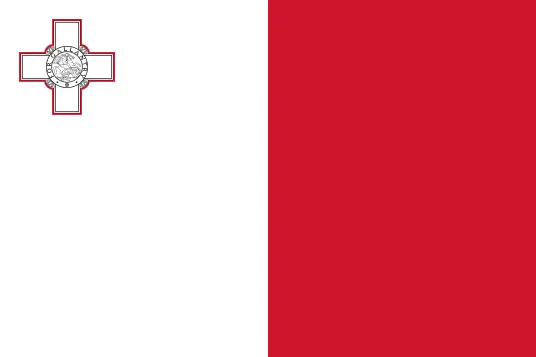

Lietuva Malti

Malti català

català latviešu

latviešu УкраїнськаName

УкраїнськаName Cymraeg

Cymraeg ກະຣຸນາ

ກະຣຸນາ తెలుగుQFontDatabase

తెలుగుQFontDatabase Română

Română Kreyòl ayisyen

Kreyòl ayisyen Svenska

Svenska հայերեն

հայերեն ဗာရမ်

ဗာရမ် پښتوName

پښتوName Kurdî

Kurdî Türkçe

Türkçe български

български Malay

Malay मराठीName

मराठीName eesti keel

eesti keel മലമാലം

മലമാലം slovenščina

slovenščina اوردو

اوردو አማርኛ

አማርኛ ਪੰਜਾਬੀName

ਪੰਜਾਬੀName albanian

albanian Hrvatski

Hrvatski Suid-Afrikaanse Dutch taal

Suid-Afrikaanse Dutch taal ខ្មែរKCharselect unicode block name

ខ្មែរKCharselect unicode block name